Het is een feit dat elke pneumatische en hydraulische cilinder in de toekomst vervangen zal worden door een Electric cylinder. Hoe komt het dat we de hydraulische cilinder niet direct vervangen? Wat zijn de voordelen en nadelen van elektrische cilinders?

Als specialist op het gebied van de elektrische cilinder, leggen we de verschillen graag uit. Er zijn verschillende technologieën voor de elektrische actuator, zoals de officiële term eigenlijk is. In dit artikel gaan we dieper in op de techniek en de verschillende uitvoeringen van actuatoren. Voor het bekijken van ons aanbod, verwijzen we u graag door naar deze pagina. In dit artikel bespreken we elektrische cilinders met een zuigerstang. Voor de zuigerstangloze actuatoren zal er een apart artikel volgen.

Terminologie

De term actuator betekent ‘apparaat dat iets in beweging kan brengen’ en is een afgeleide van het Latijnse woord ‘actuare’. Dit vertaalt in ruime zin naar ‘beweging implementeren’. Toch gebruiken we met regelmaat de term ‘elektrische cilinder’. De reden hiertoe is de traditionele vorm van de pneumatische of hydraulische cilinder. Deze vorm is doorgaans cilindrisch gebouwd. Beide termen werken, toch zullen we bij veel niet-cilindrische elektrische actuatoren, de term ‘actuator’ gebruiken.

Inhoudsopgave

- Technology

- Schroefspindel Actuator

- Integrated Motor Actuator

- Moving Coil Actuator

- DC motor vs stappenmotor vs servomotor

- Terugkoppeling

- Aansturing

Technology

Een elektrische cilinder zet een elektrisch signaal om in een lineaire beweging. Dit gebeurt doorgaans met behulp van een motor, maar het kan ook voorkomen dat het een motor en actuator in één zijn. We onderscheiden de types als volgt:

- Schroefspindel Electrische Actuator

- Integrated Motor Actuator

- Moving Coil Actuator

Verderop in dit artikel gaan we hier dieper op in. We zullen van elk type de voordelen en nadelen benoemen en duidelijk omschrijven wat de verschillende technologieën zijn. Het grootste voordeel van een elektrisch aangedreven actuator is dat hij precies regelbaar is. Daarnaast heeft een elektrische cilinder een hoog rendement. Perslucht is een inefficiënte energiebron en hydrauliek zal na verloop van tijd gaan lekken. Elektrische motoren hebben een een grote energie efficiëntie. Bij een elektrische cilinder kun je de snelheid, kracht en positie precies regelen. Daarnaast kan je vrij gemakkelijk feedback krijgen, waardoor je een closed loop systeem hebt.

Waarom zetten we niet gelijk alles over naar elektrisch?

Een uitstekend vraagstuk, maar helaas is dat een proces dat mogelijk decennia gaat duren. De aanschafprijs is het eerste punt wat lastig is bij een elektrische cilinder. De prijs ligt doorgaans hoger dan een pneumatische of hydraulische cilinder. Echter, ook als de extra regelbaarheid niet noodzakelijk is, kan een elektrische cilinder goedkoper zijn. Hoe is dit mogelijk? De aanschafprijs ligt hoger, maar het zogeheten ‘cost of ownership’ van een elektrische cilinder ligt lager. Elektrische cilinders zijn energiezuiniger, dus bespaar je energiekosten bij elke beweging. Daarnaast gaat een elektrische cilinder doorgaans langer mee, is er minder wrijving, wat resulteert in minder slijtage.

Een kogelomloopspindel of rollernut spindel kan tientallen miljoenen slagen bewegen zonder smering of ander onderhoud. Een pneumatische of hydraulische cilinder zal na circa 1 à 2 miljoen slagen minimaal onderhoud vergen. De cost of ownership van een elektrische cilinder is de aanschafprijs plus het stroomverbruik, delen door de jaren dat hij onderhoudsvrij kan bewegen. Bij een pneumatische of hydraulische cilinder is de cost of ownership de aanschafprijs, plus onderhoud (componenten, plus arbeidsloon en productiestilstand) en het energieverbruik, delen door het aantal jaren gelijk aan de elektrische cilinder.

Toch gaat het hard, de vraag van de eindgebruiker gaat steeds meer richting adaptieve machines. Verpakkingen, producten, alles krijgt steeds specifiekere vormen. Machines moeten sneller en nauwkeuriger, alles valt in het straatje van de elektrische cilinder. Bij het instellen kunnen elektrische cilinders de maten aanpassen bij het wisselen van het product. Elektrische cilinders kunnen ook krachten regelen om het product te beschermen tegen beschadigingen. Ze kunnen preciezer positioneren om enkel een korte slag te maken. Hoe meer we naar lean manufacturing gaan, hoe minder we om elektrische cilinders heen kunnen.

Vervangen pneumatische of hydraulische cilinder

Het makkelijkste zou zijn om te kijken naar de kracht van de pneumatische cilinder en deze één op één te vervangen door een elektrische. Echter gaat bij een pneumatische cilinder kracht verloren tijdens de beweging door wrijving en tegendruk (door de perslucht die moet ontsnappen). Een 500N pneumatische cilinder kan hierdoor bijvoorbeeld vervangen worden door een 200N elektrische cilinder. Aangezien de dynamische en statische kracht bij een elektrische cilinder gelijk is. Bij het bepalen van de juiste cilinder is het daarom erg belangrijk om goed naar de applicatie te kijken. Wat wil je verplaatsten of waar wil je op drukken? Op deze vragen en uitleg zullen we verderop in het artikel terugkomen. Eerst gaan we de types kiezen.

Hoe kies je het juiste type elektrische cilinder of elektrische actuator? Daarvoor gaan we eerst verder kijken naar de verschillende technologieën, de sterke punten en de beperkingen van elk model.

Schroefspindel Actuator

De elektrische schroefspindel actuator is gebaseerd op een motor die aan een spindel vastzit. Op deze spindel zit een moer. Deze moer beweegt door de rotatie van de spindel heen en weer over de lengte van de spindel. Deze past de industrie al veel toe voor het verstellen van hoogte in machines, zonder behuizing. Zie bijvoorbeeld:

We gaan hier in op een andere toepassing van dit principe, waarbij de moer een zuigerstang heen en weer beweegt voor een ingaande en uitgaande beweging.

We onderscheiden hierin verschillende spindel met moer combinaties, met elk zijn eigen eigenschappen:

- Lead spindel of trapezoidal spindel

- Kogelomloopspindel

- Rollernut spindel

Diameter en spoed

Al deze verschillende spindels hebben een diameter en een spoed. De diameter is van belang voor de kracht die het uiteindelijke ontwerp kan leveren. Daarbij is het belangrijk te vermelden dat dit alleen zo is als je hetzelfde type spindel vergelijkt. De spoed is van belang om de snelheid te bepalen. Doorgaans is de specificatie van de spoed in mm/rev of inch/rev. Dit heeft invloed op de nauwkeurigheid en snelheid van de applicatie.

Een lange spoed, bijvoorbeeld 25 mm/rev of 1 inch/rev, zal bij 1 omwenteling van de motor 25 mm of 1 inch vooruitgaan. Dit zal daardoor sneller een lineaire beweging maken dan een 5 mm spoed of 0,2 inch/rev spindel. Daarentegen zal deze laatste weer minder koppel nodig hebben van de motor voor een hoge kracht. Daarnaast kan deze spindel met kortere spoed mogelijk nauwkeuriger positioneren. Het koppel van de motor bepaald de kracht die de elektrische actuator zal leveren. Dit koppel bepaalt de lineaire kracht, welke afhankelijk is van de spoed. Daarnaast zal de netto kracht die de elektrische actuator levert afhangen van de wrijving, oftewel efficiëntie van de spindeltechniek.

Hieronder gaan we verder in op de verschillende spindeltypes die eerder gemeld zijn.

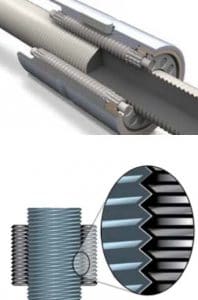

Lead of trapezoidal spindel

Dit is een spindel die te vergelijken is met het principe van een bout en een moer. De moer op de spindel is langer om een groot contactoppervlak te creëren voor een hogere kracht en een langere levensduur. Het voordeel van dit type spindel is dat er grote krachten haalbaar zijn en dat de spindel zelfremmend is voor verticale applicaties. De spindel is eenvoudig te produceren en monteren, waardoor de kosten van dit type actuator laag zijn. Qua motor is vaak een DC (borstel of borstelloos) een goede optie om de totaalprijs zo laag mogelijk te houden.

De beperkingen van een trapezoidal spindel is de speling, levensduur en snelheid. De toepassingen waar deze units veel voor worden gebruikt zijn: hoogteverstellingen, aanpassingen en in veel commerciële toepassingen. DC motoren zijn goedkoper en eenvoudig aan te sturen door het omdraaien van de polariteit. Hierin is de kracht en snelheid te regelen door de overbrenging aan te passen en eventueel door het voltage te verlagen. Feedback komt door signalen van eindschakelaars of hall sensoren (pulses per rotatie) voor de positiebepaling.

Voor het beter regelen van bewegingen en krachtinstelling kan een stappenmotor of servomotor worden gebruikt. Stappenmotoren zijn ook relatief goedkoop en eenvoudig te besturen, je kan namelijk stap voor stap programmeren, waardoor je precies kan positioneren. De beperking zit bij hogere snelheden, waarbij het koppel snel omlaaggaat, echter voor precies positioneren is een stappenmotor een goede optie. Servomotoren gebruikt men doorgaans door de hoge aanschafprijs niet in combinatie met de lead of trapezoidal spindel. Servomotoren zijn volledig regelbaar qua snelheid en koppel op elk willekeurig moment. Daarnaast kunnen servomotoren ook met hoge toeren voor veel snelheid bewegen.

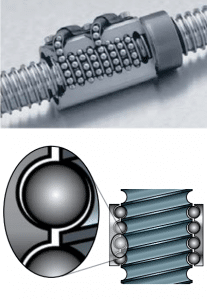

Kogelomloopspindel

De kogelomloopspindel is een spindel waarbij in de moer balletjes zitten. Deze balletjes, of kogeltjes, bewegen om de spindel heen. Als de balletjes aan het einde van de moer zijn, gaan ze weer via een extern kanaal naar het begin van de moer. Het grote voordeel is dat met weinig wrijving, toch een groot contactoppervlak tussen moer en spindel mogelijk is. Daarnaast kan door het gebruik van de juiste maat van de kogels de speling minimaal zijn. Door de lage wrijving is de slijtage laag en is de levensduur langer. Ook kunnen kogelomloopspindels grotere krachten creëren voor langere tijd, in vergelijking met de trapezoidal spindel.

De beperking van de kogelomloopspindel is dat door de lage wrijving, ook het zelf remmende effect niet meer mogelijk is. Hierdoor is in een verticale applicatie bij stroomuitval mogelijk een motorrem benodigd. Echter het grote voordeel is dat een kogelomloopspindel onafgebroken kan bewegen. Bij repeterende taken, kan de kogelomloopspindel met de lange levensduur de beste optie zijn. Bij bewegingen die bij een product heen en weer dienen te gaan, kan je ze hierdoor bij een kogelomloopspindel makkelijk uitvoeren. Qua aansturing wordt bij een kogelomloopspindel meestal gebruik gemaakt van een stappenmotor of servomotor. Hierbij zal vooral de snelheid en kracht van de applicatie bepalen welke van de twee de beste optie zal zijn.

Rollernut spindel

De rollernut spindel is een spindel die gebaseerd is op het planetenstelsel. De hoofdspindel is de zon en de rollers zijn de planeten. De rollers rollen over de spindel heen met een zeer groot contactoppervlak en kleine tolerantie. De rollernut kan hierdoor zeer hoge krachten genereren, maar ook zeer precies positioneren.

Door het grote contactoppervlak verdeelt de kracht zich over een groot oppervlak, waardoor slijtage minimaal is. Van de drie types, heeft de rollernut hierdoor de langste levensduur. Daarnaast kan de rollernut tien keer nauwkeuriger positioneren dan een kogelomloopspindel.

Integrated Motor Actuator

Bij de Integrated Motor Actuator is er geen externe motor meer nodig om aan de spindel vast te maken. In deze geavanceerde techniek worden de rotor en de stator gevormd in de behuizing. De stator zit in de behuizing geplaatst en de rotor zorgt voor de rotatie van de spindel om zodoende de moer heen en weer te laten bewegen. De Integrated Motor Actuator is qua aansturing gelijk aan een servomotor. Door dit principe is precieze snelheid en positie controle mogelijk. Aangezien er geen overbrengingen meer mogelijk zijn vanaf de motor, is er ook minder speling en minder massatraagheid. Dit zorgt ervoor dat de actuator heel snel kan accelereren en decelereren.

Neem bijvoorbeeld de Tolomatic IMA elektrische cilinder. Nagenoeg elk merk controller kan de integrated motor actuator aansturen. Zo wordt deze geïntegreerde elektrische actuator ook veel gebruikt in robots, vanwege de lage massa van de unit. De compactheid maakt de geïntegreerde motor actuator één van de meest toegepaste elektrische cilinders. Dit komt ook door de mogelijkheid om de cilinder gelijk in RVS en IP69K uit te voeren.

Moving Coil Actuator

The Moving Coil Actuator heeft een bewegende spoel aan de zuigerstang die in een magnetisch veld heen en weer beweegt. Het grote voordeel van deze actuator is de hoge snelheid die hij kan bereiken. Daarnaast kan hij ook nog zeer precies (<0,1 µm) naar zijn postie gaan. Smac MCA heeft deze technologie ontwikkeld om de snelheid van pneumatische cilinders te evenaren en zelfs te overtreffen.

De beperking hiervan is dat de krachten en slaglengtes niet zo uitgebreid zijn als andere elektrische cilinders of pneumatische cilinders. In de beweging gaat bij een pneumatische cilinder echter kracht verloren door wrijving en tegendruk. Hierdoor heeft een pneumatische cilinder die bijvoorbeeld 500N kracht heeft als hij uitstaat, tijdens de beweging minder dan de helft van deze kracht. Dit type pneumatische cilinder kan dan bijvoorbeeld door een 200N elektrische cilinder vervangen worden. De precieze regeling qua kracht en snelheid maakt deze elektrische cilinders erg fraai.

Soft-land

Smac MCA heeft hierdoor het soft-land kunnen ontwikkelen. Dit is erg praktisch voor gevoelige verpakkingen. De elektrische actuator komt in dit geval met een lage kracht aan. Door de terugkoppeling weet de controller wanneer de actuator het voorwerp raakt en verhoogt dan binnen één ms de kracht om zo te duwen. Dit is zeer functioneel bij uitwerpsystemen (rejectors) en in baanverandering (lane dividers).

We spreken in dit artikel vooral over lineaire elektrische actuatoren. Smac MCA heeft ook nog een extra techniek. Bij de lineair/roterende elektrische actuatoren zit nog een rotatie-as in de actuator gebouwd. Op deze manier kan je een gelijktijdige lineaire en roterende actie uit voeren. Dit is erg praktisch bij het opdraaien van doppen, controleren van tapgaten en het oriënteren in een pick-and-place applicatie. Deze elektrische cilinders zijn qua feedback uitgevoerd met precieze absolute encoders die tot 0,1 micrometer nauwkeurig zijn. Bovendien is het mogelijk om naast de positie ook terugkoppeling te krijgen over de kracht, positie en snelheid.

Motoren

In een eerder gedeelte hebben we kort stilgestaan bij de motoren. We onderscheiden de volgende motoren die eventueel een mogelijkheid zijn voor de elektrische cilinders. Dit is voor de trapezoidal, kogelomloop en rollernut spindels. De verschillende types zijn:

- Gelijkstroom motoren / DC motor

- Stappenmotoren

- Servo motors

DC motor vs stappenmotor vs servomotor

De DC motor, stappenmotor en servomotor geven allen hetzelfde resultaat. Ze laten de as van de motor draaien. Echter hoe snel, precies en met hoeveel kracht is verschillend per motor. De DC motor (gelijkstroommotor) draait met behulp van de commutator steeds de polariteit van de rotor om, waardoor het anker rond blijft draaien tussen de permanente magneten. Dit proces kan heel snel gebeuren, daardoor zijn de DC motoren hoogtoerig, met de mogelijkheid van toeren tot boven de 20.000 rpm (rotaties per minuut).

DC motor

Er wordt in een DC motor nog onderscheid gemaakt in een gelijkstroommotor met borstels en zonder borstels. Bij de gelijkstroommotor met borstel zitten de koolborstels om de as gebouwd. Dit zorgt voor een stevig contactoppervlak, echter ook voor slijtage. Dit zal de levensduur beïnvloeden. Een borstelloze motor heeft deze slijtage niet.

Een DC motor heeft maar 2 kabels, een plus en een min. Door het omdraaien van deze kabels, draait de draairichting van de motor om. Snelheid is eventueel te regelen via een PWM-signaal, om zo door korte aan-uit signalen de motor te laten vertragen.

PWM staat voor Pulse-width-modulation. Hierbij regel je de frequentie van het aan-uit schakelen van de motor. Tijdens elke schakeling is de motor kort zonder stroom en vervolgens gaat de stroom weer lopen. Als dit zeer snel achter elkaar gebeurt, stopt en start de motor continue. Wanneer het bijvoorbeeld met 50 Hz of hoger gebeurt, zal een gebruiker dit niet waarnemen.

Stappenmotor

Een stappenmotor heeft een ander principe dan de gelijkstroommotor. Een stappenmotor is doorgaans met 4 of 6 polen uitgevoerd. Deze polen zitten elk met een plus- en een minpool. Door het aansturen van deze polen kan de stappenmotor stapjes maken. Doorgaans gaat dit met 0,9 of 1,8 graden per stap. De stator zijn de wisselende elektrische magneten, de 4 of 6 polen van de motor. De rotor bestaat uit permanente magneten. Een stappenmotor is altijd een borstelloze motor.

Door het pulsen op de verschillende polen (elke pool heeft een Noordpool en een Zuidpool), maakt de rotor een stap. Steeds activeert weer een andere pool om de motor een stap te laten maken. Via het aansturen van een stappencontroller of steppercontroller zet de stappenmotor een stap. Een groot voordeel van de stappenmotor is dat deze bij stilstand een hoog koppel heeft door de bekrachtigde polen. Hierdoor werkt de stappenmotor ook goed als rem in positioneringssystemen in het geval van verticale bewegingen.

Door het vele activeren van de polen wordt bij hoge toeren de kracht van de rotor minder om zijn positie te houden. Wanneer deze kracht vermindert, gaat het koppel ook bij hogere toeren omlaag. Bij lagere toeren kan je daarentegen heel precies en makkelijk de stappen maken. Hierdoor is met bijvoorbeeld een kogelomloop of rollernut spindel heel precies de positie in te stellen.

Servomotor

Een servomotor is op zichzelf geen type motor. Een servomotor is qua opbouw te vergelijken aan een borstelloze gelijkstroommotor. Waar echter de gelijkstroommotor nog gebruik maakt van permanente magneten, maakt een servomotor gebruik van elektromagneten. Om van deze elektromagneten gebruik te maken, is de aansturing van servomotoren met wisselstroom. Echter zijn ook gelijkstroom servomotoren mogelijk.

De servomotor heeft vooral zijn eigen plek verkregen door de opties om een closed-loop systeem te creëren. Met behulp van gecompliceerde servocontrollers, zijn alle variabelen te. Zo is snelheid, acceleratie, koppel en de hoekverdraaiing zeer precies te regelen. In combinatie met de terugkoppeling mogelijkheden, kan een uiterst nauwkeurig closed-loop systeem gecreëerd worden.

Terugkoppeling

Indien een beweging wordt aangestuurd, wil je als gebruiker ook graag terugkoppeling. Dit kan natuurlijk visueel door de gebruiker, dit is bij bijvoorbeeld elektrisch instelbare banken, stoelen en bedden het geval. Hierbij bepaalt de gebruiker wanneer de stand goed is. Deze principes worden doorgaans met een twee knoppen systeem gedaan met een DC motor.

Qua automatische terugkoppeling kijken we naar de volgende mogelijkheden:

- Eindschakelaars

- Hall effect sensoren

- Incremental encoders

- Absoluut encoders

Eindschakelaars

Eindschakelaars zijn bijvoorbeeld reedcontact schakelaars of mechanische schakelaars. Deze schakelaars geven een hoog (of laag) signaal af op het moment dat ze geactiveerd worden. Zo kan bijvoorbeeld door een magnetische ring om de moer een reedcontact worden geactiveerd. Bij een mechanisch contact kan dit bij aanraking met de moer een signaal doorgeven door het sluiten van de kring. Ook een optie hierin zijn overcurrent sensoren bij DC motoren. Een DC motor vraagt een bepaalde stroom om te roteren, deze stroom is bekend aan de hand van het voltage en vermogen van de motor. Indien de DC motor niet meer verder kan bewegen, wil de motor meer stroom vragen door de weerstand. Hierbij vraagt de motor meer stroom dan eigenlijk nodig is. Indien dit wordt waargenomen, weet je dat de elektrische cilinder op de eindpositie is aangekomen.

Hall effect sensoren

Hall effect sensoren kunnen in de motor bevestigd worden bij DC motoren. Deze hall effect sensoren zorgen voor een signaal bij elke rotatie. Zo kunnen er bijvoorbeeld 4-16 pulsen (door de tanden die langs de hall sensor gaan) in een omwenteling zitten om terugkoppeling signaal te geven. Indien men die pulsen telt, kan de positie en het aantal omwentelingen aan de hand van de pulsen berekend worden. Als er daarnaast ook nog een overbrenging zit tussen de motor en spindel, moet ook rekening worden gehouden met deze overbrengingsverhouding. Daarnaast is de spoed van de elektrische cilinder belangrijk. Zo weet je hoeveel de lineaire beweging was per omwenteling. De uiteindelijke toepassing hiervan is te vergelijken met een incremental encoder.

Incremental encoder

Een incremental encoder telt zeer precies veranderingen in positie. Per rotatie kunnen tot 4096 positie veranderingen worden gemeten. Echter is het hierbij niet mogelijk om een beginpositie te bepalen. Om een incremental encoder te gebruiken, dient een elektrische cilinder eerst zogenaamd ‘te homen’. Dit wil zeggen dat je de 0 positie aangeeft en vanaf hier kan de incremental encoder gaan tellen. De encoder geeft hierop zelf feedback naar een externe PLC of controller. Zodra de motor en encoder de stroom verliezen, zal er weer opnieuw een ‘home’ positie moeten worden gedefinieerd.

Absoluut encoder

De absoluut encoder weet ten allen tijden via een mechanisch of optische kenmerken waar de encoder is in een enkele rotatie. Daarnaast is het voor een elektrische cilinder van belang dat daarnaast ook het aantal rotaties bekend is. Dit wordt gedaan door een multiturn absoluut encoder. Deze multiturn absoluut encoder krijgt een kallibratie bij het instellen van de encoder. Vervolgens kan hij ten allen tijden weten waar de motor staat en hoeveel omwentelingen er zijn geweest. Aan de hand van deze informatie wordt ook de positie van de actuator duidelijk.

Een speciale vorm van de absoluut encoder is de resolver. Deze werkt niet op een mechanisch of optisch systeem. Dit werkt op hetzelfde principe als een motor, waarbij dan alleen door het draaien van de rotor een elektrisch signaal via de stator wordt opgewekt. De resolver komt veel voor in applicaties waarbij de feedback extreem betrouwbaar moet zijn. Zoals eerder aangegeven wordt een optische of mechanische absoluut encoder bij installatie gekalibreerd. Echter is dan niet bekend of hier verloop in is gekomen na verloop van tijd. Normaal gebeurt dat ook niet, maar voor bijvoorbeeld applicaties van defensie, is de betrouwbaarheid extreem belangrijk. De resolver is hierbij dé oplossing voor dit soort kritische applicaties.

Aansturing

De aansturing van een elektrische cilinder gebeurt via de motorcontroller. Met uitzondering van de DC motor, worden de elektrische cilinders aangestuurd met een controller. Deze controller regelt bij een stappenmotor het nemen van de stappen en regelt de stroom. Bij een servocontroller gaat de aansturing nog een stap verder en is alles te regelen. Zonder deze controllers kan je niet de regelbaarheid krijgen die gewenst is van een elektrische cilinder.

Het voordeel is dat controllers doorgaans niet merk afhankelijk zijn. Natuurlijk is het eenvoudiger als gelijk alle motorgegevens van de controller bekend zijn. Echter zolang de controller de technische eigenschappen van de servomotor weet, moet hij deze kunnen regelen. Natuurlijk moet hier dan wel goed opgelet worden dat de vermogens en snelheden geregeld kunnen worden met de bijpassende controller. Bovendien zal elk motorenmerk voordelen bieden met hun eigen controller.

Vrije keuze motoren

Tolomatic en PHD bieden bijvoorbeeld de lineaire elektrische cilinders aan met eigen motoren of kan elk willekeurig merk motor erop aangesloten worden. Mocht er een Tolomatic motor mogelijk zijn in de applicatie, kan de controller die Tolomatic aanbiedt, volledig worden ingericht op het gebruik van een elektrische cilinder. PHD heeft een samenwerking met Kollmorgen of biedt ook een vrije keuze aan. De ACS Drive van Tolomatic weet daardoor de slag van de elektrische actuator en de spoed. Hiermee kunnen de verschillende posities gelijk in het programmeergedeelte worden ingegeven met snelheid en acceleratie. Daarnaast kan ook via netwerkprotocollen gelijk naar een positie met een bepaalde snelheid worden bewogen.

Doorgaans komt de levering van een controller separaat van de motor en sluit je deze aan via kabels. Alleen zijn er ook steeds meer stappenmotoren en servomotoren die gelijk de controller combineren met de motor. Zo wordt het totaalpakket steeds compacter en spaart het kabels tussen de controller en motor. Zo heeft Tolomatic bijvoorbeeld de ACSI en Smac MCA heeft de CBL met ingebouwde controller.

Voor de aansturing worden de volgende opties veel gebruikt:

- Analoog I/O

- Digitaal I/O

- RS232/485

- Ethernet

Analoog I/O

Een controller met een analoge I/O kan toegepast worden voor het regelen van de snelheid of het regelen van positie. In bijvoorbeeld een Tolomatic ACS drive voor zowel de stappenmotor als servomotor, kan je aan de hand van het analoge signaal de positie regelen. Doorgaans worden voor het analoge signaal 0-10 V of 4-20 mA ondersteund.

Een toepassing kan hierin zijn dat er een sensor wordt toegepast die een afstand meet tot een product dat voorbijkomt. Dit signaal stuurt de sensor naar de acs drive, welke daarop de actuator zo positioneert dat hij precies tot het product komt. Dit is een eenvoudige regelkring zonder dat er een PLC benodigd is.

Digitaal I/O

Bij digitaal I/O kan via het binaire systeem posities worden opgeroepen die je vooraf programmeert. Met 3 inputs is het bijvoorbeeld mogelijk om 8 verschillende voorgeprogrammeerde posities op te vragen. Daarnaast zijn deze inputs praktisch voor eindschakelaars en voor het ‘homen’ en ‘enablen’ van een actuator. Ook kan een input dienen voor het ‘joggen’ van de actuator. Bij het joggen wil je de actuator zo lang bewegen totdat de input laag is. Joggen wordt bijvoorbeeld veel toegepast met een handbediende schakeling met drukknoppen.

Via de digital outputs kunnen weer signalen teruggekoppeld worden naar een PLC. Zo zou dit een fout kunnen aangeven, of een bevestiging dat de actuator in positie is. In de meeste controllers is het mogelijk om zelf te bepalen wat de inputs en de outputs doen.

RS232/485

RS232 en RS485 zijn seriële aansluitingen waarmee een verbinding tussen een PLC en een controller opgebouwd kan worden. Via de seriële commando’s kunnen volledige instructies naar de drive worden gestuurd. Als er bijvoorbeeld oneindig veel posities of snelheden benodigd zijn, kan dit via RS232 of RS485 naar de controller van de elektrische cilinder worden gestuurd. De controller zal deze beweging uitvoeren en ook een terugkoppeling geven via de seriële poort.

Ethernet

Tegenwoordig praten we over IoT (Internet of Things), Industrie 4.0 en andere termen om steeds meer controle te hebben over onze productieomgeving. De voorgaande aansturingen kunnen enkel lokaal worden uitgevoerd. Tegenwoordig is remote aansturing en terugkoppeling steeds normaler aan het worden. Daarnaast is de snelheid in communicatie via Ethernet protocollen steeds beter en uitgebreider. Ook is de communicatie eenvoudiger voor de programmeur. Een ethernet protocol heeft een gestandaardiseerde manier van communiceren. Zo is het bijvoorbeeld eenvoudiger als alle apparatuur achter de PLC dezelfde communicatietaal heeft. Een Siemens via Profinet zal zo bijvoorbeeld graag met de controller willen communiceren, Beckhof via Ethercat en Allen Bradley via Ethernet/IP.

Bij motorenleveranciers die niet gebonden zijn aan een bepaald protocol, zie je dan ook dat deze vaak verschillende protocollen aanbieden. Bij de ACS en ACSI van Tolomatic zijn er bijvoorbeeld verschillende communicatieprotocollen mogelijk. Alle aansturingsopties zijn via deze netwerkprotocollen in de controller mogelijk. De controller hoeft niet van tevoren geprogrammeerd te worden qua posities. Daarnaast is ook terugkoppeling mogelijk, zo kan de encoder de huidige positie realtime sturen. Via deze ethernet protocollen is het voor de gebruiker ook makkelijk om vanuit één centrale aansturing alles aan te sturen en teruggekoppeld te krijgen. Via het ethernet is het zelfs mogelijk voor een machinebouwer om via het internet overal te wereld terugkoppeling te krijgen van de huidige statussen van de machines in het veld.

Advies over het kopen van Elektrische Cilinders

Astro Controls geeft u graag advies over welke elektrische cilinders het beste bij uw applicaties en bedrijf passen. Onze ervaring leert dat maatwerk het beste is. Wij kijken ook altijd naar welke bestaande systemen er al zijn, zodat we een totaaloplossing kunnen bieden. Dankzij onze subassemblies zijn de door ons geleverde onderdelen meteen klaar voor gebruik. Eén van onze specialisten helpt u graag bij het beantwoorden van al uw vragen. Neem een kijkje op onze Electric cylinder pagina of neem contact met ons op. Daag ons uit, ons advies is vrijblijvend.

Bel ons (0)172 – 42 42 47or send us an email sales@astro.nl or fill in the contact form .